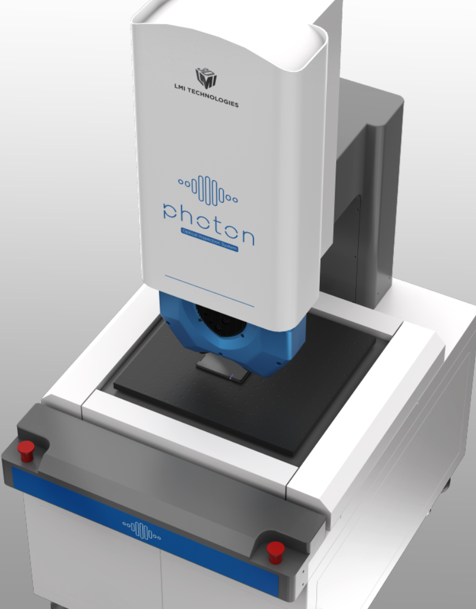

Photon™ 可对各种表面特征进行3D扫描和检测,包括透明、高反光、多层、有纹理、混合和其他各种加工材料。Photon™ 可搭载LMI公司的3D线光谱共焦传感器和3D线激光轮廓传感器,能够以亚微米精度扫描这些表面类型,成像质量和速度均优于竞品。

Photon™ 通过高精度的编码器、高防震机构设计和自动拼接软件,可在各种离线和在线检测、实验室和研发应用中,以超大视野扫描具有挑战性的材料。

每一台Photon™光学检测系统均配有真空吸附平台,工控机(内置板载运动路径规划和标准检测软件),显示器,键盘,鼠标,操纵杆和校准模块。该系统具备零件姿态校准,自动特征检测和轮廓提取,多坐标系测量,几何尺寸和形位公差(GD&T)测量,粗糙度分析等表面特征检测和分析功能。

技术优势

支持LMI公司的线光谱共焦传感器和线激光轮廓传感器

线光谱共焦成像

Photon™ 支持搭载LMI 3D线光谱共焦传感器,利用受专利保护的光学技术,将传感器中的发射器发出的白光分成连续波长的光谱带。特定波长的反射光均 “聚焦”的返回传感器的光谱接收器,光谱接收器将波长变化映射为高度或距离变化。传感器的离轴设计使其可以同时进行3D形貌,2D强度数据和3D体层扫描.

Photon™ 光学检测系统

3合1成像功能

在搭载LMI 3D线光谱共焦传感器时,Photon™ 能够同时获取3D形貌(3D表面几何),3D体层扫描(多层3D几何和2D强度)以及2D强度数据。

线光谱共焦扫描避免了有光泽金属表面的带来的反射影响,离轴排列设计使传感器可进行多层扫描(体层扫描)。市面上极少有其他光学检测系统可实现此独特的扫描功能。

l 3D体层扫描可用来评估粘合玻璃元件的物理性质

l 3D体层扫描可用于几何尺寸标注以及表面和材料各层缺陷检测

l 2D成像可用于简单的物体和缺陷检测

独一无二的3D体层成像

LMI公司3D线光谱共焦传感器包含嵌入式的快速信号处理元件,可检测体层图像中各层的3D轮廓,再以亚微米级别的精度处理每个测量点的高度信息,最后以高分辨率计算每一个检测到的表面数据点的高度信息。

缺陷检测

LMI 3D线光谱共焦传感器可用于混合型电子产品以及带涂层的透明承载基板的质量控制,可检测到以下缺陷:

l 分层

l 划痕

l 杂质

l 气隙

l 气泡

线激光轮廓传感器

为实现最大的扫描灵活性,Photon™ 还支持搭载LMI的部分Gocator® 智能3D线激光轮廓传感器型号。这些高速传感器将激光线投射到被测物上,快速生成多个轮廓,生成高分辨率3D图像应用于测量和检测。

表面特征测量应用

表面粗糙度

在许多制造应用中需要系统地检测表面粗糙度,以确保满足严格的制造公差。当今市场上接触式解决方案(例如CMM)和光学粗糙度测量系统不但只能实现单用途,而且极其缓慢且昂贵。

Photon™ 光学检测系统可为一系列自动化生产工艺提供非接触、超快速的表面微观形貌扫描和分析,并提供实时报告。

手机显示屏

(1)曲面显示屏边缘

Photon™ 最大镜面下角度兼容性为+/- 20度,可扫描、测量和检测手机和平板电脑中曲面玻璃屏的轮廓,非常适用于2.5D和3D玻璃显示屏的质量控制。而传统的视觉解决方案的角度兼容性只有+/- 7度甚至更低。

l 热弯曲玻璃表面的3D玻璃表面轮廓分析

l 平板玻璃表面的平整度测量

l 总宽度和高度测量

l 玻璃厚度测量

l 外观缺陷检测

(2)多层玻璃

结合了3D体层扫描(多层)和2D强度成像可用于识别缺陷,例如分层、划痕、表面或夹层玻璃中的灰尘、手机显示屏或其他任何透明多层材料如密封医用包装。

区别于其他成像系统,线共焦传感器不仅仅可以检测缺陷位置,还可以识别到缺陷是位于哪一层,甚至能够测量亚微米级的缺陷尺寸。

UV保护胶表面

UV保护胶可增强IC(集成电路)或者FPC(柔性印刷电路)Bonding区域的抗拉强度,起到防水,防尘、防盐雾等保护作用。通常UV保护胶都是透明的,导致其他光学计量系统很难检测胶水的尺寸或缺陷。

您可使用Photon™ 在胶水固化前准确3D测量和检测胶高和胶量,以防止出现溢胶或断胶等问题。

医疗包装

Photon™ 光学检测系统是一种用于医疗自动化密封验证的有效方法,可扫描获取医疗包装中常用的泡罩包装层和包装内部结构的高分辨率3D和2D数据。利用在线扫描密封区域从而获取多层数据,利用缺陷检测软件避免包装污染和气隙,标记不完全密封的不合格件,并检测例如褶皱和损坏痕迹等缺陷。

l 自动化药品和医疗包装检测

l 透明密封层的高分辨率3D图像

l 快速,非接触,无损的光学检测

l 检测人眼看不见的内部密封缺陷

l 可用户编程处理不同的材料类型

PCB-to-chip焊球检测

PCB板上有成千上万个微小的焊球用于连接芯片和PCB。过去是用显微镜测量这些焊球,需花费大量时间。现在借助Photon™,您可以在短短几分钟内完成所有焊球测量,包括焊球高度,间距和X / Y位置以及缺陷(形状或焊球最上方区域材料缺失)。

半导体

Photon™ 可为半导体制造工艺中的各个阶段提供精确的3D在线扫描和检测,在最大化产能下得到最佳的产品质量。

常见应用

l 晶圆分选

l 切割后晶圆尺寸测量和缺陷检测

l 装配和IC测试阶段中BGA和PGA的位置,高度,半径检测

l 芯片粘接工艺中的银浆厚度和气泡缺陷检测

l 引线焊接工艺中的缺陷检测

l 焊点处烧球过程中的尺寸测量及封装

l 多基板缺陷检测和计量

l 化合物半导体材料的高级表面检测

l SiC和GaN基板上的缺陷检测

l 硬盘驱动器介质和基板缺陷检测,形貌测量和分选

l 大型和不规则形状基材的高通量缺陷检测

l 无图案晶圆平整度测量

l 晶圆翘曲/弓形检测

l 晶圆边缘滚落检测

l 晶圆边缘几何形状测量和缺陷检测

l 亚微米表面缺陷检测(如深度)

l 整体和局部晶圆形貌测量

锂电池焊缝

您可通过Photon™ 快速测量尺寸(如正确的高度和体积)及确定锂电池焊缝缺陷,包括破损、溢流、偏移、裂纹、气孔、过度粗糙、变色等。

|

XYZ 运动系统 |

|

|

X,Y和Z编码器分辨率 |

最小间距0.4µm(可配置扫描间距是0.4µm的整数倍) |

|

最大扫描区域(XY) |

400mm x 300mm |

|

最大样品高度(Z) |

300mm |

|

扫描路径编程 |

扫描区域可配置 |

|

真空吸附平台 |

包含 |

|

最大扫描速率 |

200mm/s |

|

接电 |

|

|

电源 |

230/110 VAC |

|

连接 |

USB + 以太网LAN RJ45或SFP +(视传感器而定) |

|

机械 |

|

|

扫描仪重量 |

295 kg (不包括传感器) |

|

扫描仪尺寸(深度*宽度*高度) |

1065mm x 780mm x 1761mm |

|

可搭载传感器型号 |

LCI401/1201/1220/1600/1620 G2410/2420/2510/2512/2520/2522 |

|

软件 |

|

|

数据获取 |

Metus |

|

测量和分析 |

Metus (可选Mountains Map/VSE) |

|

坐标系系统 |

多坐标系系统 |

|

测量功能 |

零件校准,特征检测,轮廓提取,几何尺寸和形位公差(GD&T),表面粗糙度分析 |

|

工作流程 |

自动提取零件几何形状实现过程控制 |

|

语言 |

英语,简体中文,繁体中文,日语,韩语 |

为何使用Photon™?

用于离线和在线质量检测 | 实验室计量 | 产品研发

高性价比

基于坐标测量机(CMM)的系统通常用于离线和在线质量检测。然而CMM依靠机械臂移动和触摸探针采集数据,速度缓慢且价格昂贵。相比之下Photon™能够以快速,无损的方式实现首件或随机零件检测,而价格仅为CMM或其他NIST认证计量系统的一半。

标准化报告

制造工程师需要生成已退出生产线的零件“报告”(首件或随机零件),以测量零件之间的形状相对差异或与标准零件进行比较。Photon™ 内置的软件可生成标准化的计量报告,与竞争对手产品生成的数据相同。

独有的测量功能

利用LMI具备全球专利的线光谱共焦传感器技术,Photon™是市面上唯一能够为多层,透明/半透明和曲面材料边缘提供高精度2D/3D表面特征检测的非接触式光学检测系统。

自动3D成像拼接

Photon可自动拼接多张3D图像,意味着您可以通过一个传感器获得多传感器扫描的结果。这样可以节省您获取数据、设置、同步和管理多个传感器的时间、精力和成本。

除了质量检测应用,实验室和研发工程师还可以使用Photon™在样机评估中进行快速GD&T表面特征检测,或验证供应商参数(例如内部组件集成到大型组件时)。

更多Photon相关信息,请访问LMI官网。