硬质合金刀具在机械加工流程中扮演着核心角色,尤其是在现代制造业中,其作用不可替代。从原材料的粗加工到精加工,再到装配、检验和包装等环节,硬质合金刀具都是改变产品形状、尺寸精度和表面质量的关键因素。特别是在切削加工这一精加工处理环节,刀具的使用直接影响到产品的最终质量。因此,硬质合金刀具的性能和质量直接关系到产品的质量和生产效率,那么对于硬质合金刀具质量的检测成为尤为重要的一环。

传统刀具缺陷检测的痛点

检测效率低下:传统的人工目测方法检测效率低,无法满足大规模生产的需求。

检测质量不高:由于人为因素的干扰,传统检测方法容易出现漏检、错检等问题,导致检测质量无法保证。

环境适应性差:传统检测方法易受外在环境条件的影响,如光照、温度等,这限制了其在不同环境下的应用。

对复杂问题的预测效果较差:使用传统机器学习算法对硬质合金刀具磨损进行检测,依赖于人工经验知识的辅助,模型的泛化性能和预测精度有限,对复杂问题下刀具磨损的预测效果较差。

检测速度慢:检测结果受检测人员影响大

视觉大模型在硬质合金

刀具检测行业的优势

提高检测精度和效率:视觉大模型能够通过深度学习算法对硬质合金刀具的磨损状态进行精确识别和测量,相比于传统的人工检测方法,可以大幅度提高检测的精度和效率。例如,通过机器视觉系统对硬质合金刀具磨损进行实时监测,可以减少因硬质合金刀具磨损导致的产品质量问题,提高生产效率 。

减少人为因素的干扰:传统的硬质合金刀具磨损检测方法往往依赖于操作人员的经验和技能,而视觉大模型通过自动化的图像处理和分析,减少了人为因素的干扰,提高了检测结果的一致性和可靠性。

适应性强:视觉大模型可以适应不同的硬质合金刀具类型和磨损情况,通过训练可以识别各种复杂形状的硬质合金刀具磨损,具有很好的泛化能力。这对于刀具种类繁多、形状复杂的制造行业尤为重要。

实时在线监测:视觉大模型可以实现硬质合金刀具磨损的实时在线监测,这对于提高生产安全性、减少意外停机时间具有重要意义。通过实时监测硬质合金刀具状态,可以及时更换磨损的硬质合金刀具,避免因刀具过度磨损导致的生产事故。

易于集成和扩展:视觉大模型可以轻松集成到现有的生产线中,与自动化系统协同工作,实现智能化的生产管理。同时,模型的架构可以方便地扩展,以适应未来技术的发展和新的检测需求。

降低成本:虽然视觉大模型的初期投资可能较高,但长期来看,它可以减少因硬质合金刀具磨损导致的生产成本,如废品率、停机时间等,从而降低整体的生产成本。

平台介绍

DaoAI World是一款面向深度学习的综合平台,提供了数据管理、模型训练和结果分析等功能。用户可以方便地上传数据、进行模型训练,并通过平台提供的工具进行模型评估和优化。该平台的优势在于操作简便,支持多种数据格式,且具备强大的计算能力。

数据集介绍

本次数据集为硬质合金刀具瑕疵图像包含五种类型,具体为Top defects(顶部缺陷)、Sticky(粘料)、crack(裂纹)、notch(缺口)、dilapidation(破损)。这些都是常规检测中刀具经常出现的缺陷。每张图片都已经过精确标注,图像总计759张,共2365组标注数据。下面为图像及标注数据可视化。

具体流程

DaoAI World提供了多种项目类型以满足不同的检测需求,包括实例分割、关键点检测、目标检测和语义分割等。我们这次选择“语义分割”项目,因为它能够精确查找并定位刀具中的类品缺陷,可以准确的识别缺陷的位置和轮廓造型。

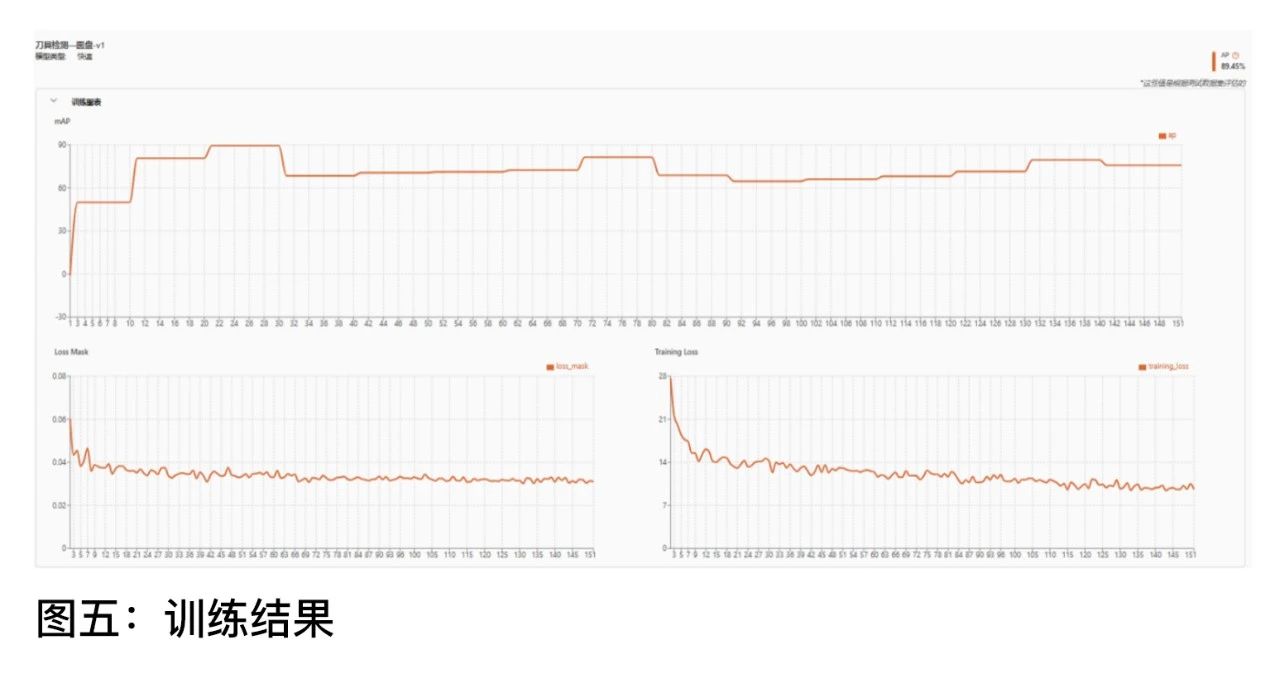

实验结果与分析

本次使用的是精度较高的语义检测模型,这是由于缺陷条件下的模型不规律。需要注意的是通常情况没有最好的模型,而是只有最适合目标场景的模型,在选择模型时还是需要结合具体情况。从训练图标中可以看到本次模型的AP在89%左右,Box Loss与Cls Loss均在稳定下降,从图标中可以判断模型训练收敛,实际检测情况在下节展示。

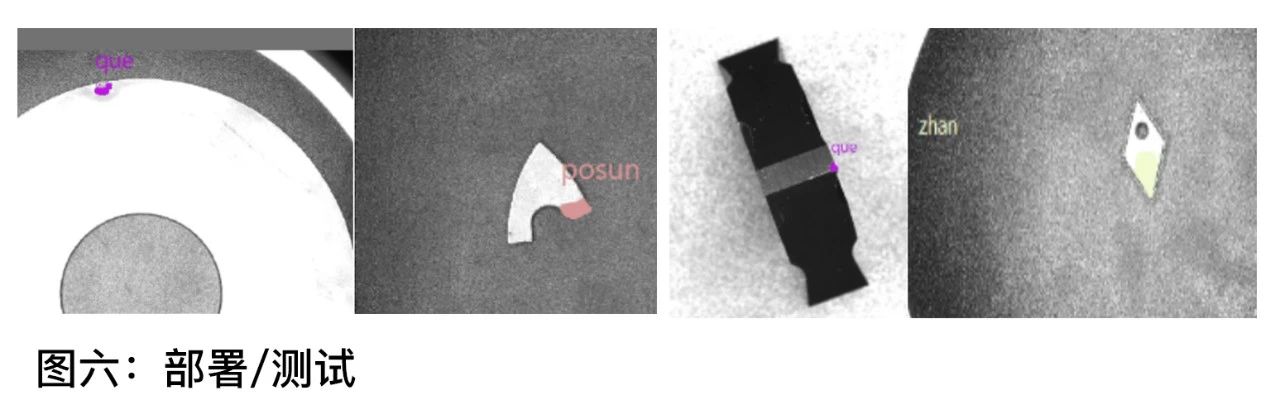

效果展示

本节展示的是语义模型刀具外观检测中的预测结果。尽管在复杂多变的缺陷类型中,模型依然能够高效、精准地识别并定位各种缺陷。下图展示了模型在检测过程中识别出多种类型的缺陷,包括粘连,裂纹,缺口破损等缺陷。无论各样的缺陷下模型都能精确检测,确保产品质量和可靠性。通过使用DaoAI World,刀具检测模型的训练和部署变得更加高效和精准。其直观的界面和强大的数据处理能力,使得复杂的检测任务变得简单易行。模型能够快速识别各种缺陷,减少了人工检查的时间和错误率,提高了整体生产效率。使用DaoAI World,不仅可以提高检测的精度和效率,还可以降低生产成本,提高生产安全性和智能化水平,具有广阔的应用前景和重要的实际意义。

结论

通过本项目,我们验证了基于深度学习的刀具检测方法的有效性。DaoAI World平台在数据管理和模型训练方面提供了极大的便利,对数据量和质量的高要求、模型的可解释性、训练成本等都有较大优势 。

转自:微链机器人视觉研究

注:文章版权归原作者所有,本文仅供交流学习之用,如涉及版权等问题,请您告知,我们将及时处理。