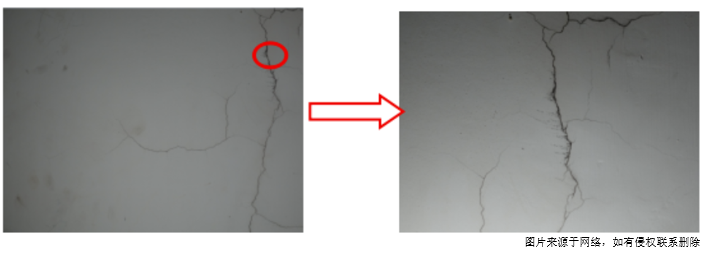

碳化硅衬底在长晶加工过程中,会产生不同的缺陷,按照缺陷产生机理分为:晶体缺陷和表面缺陷,这两种类型的缺陷里面,有一种共同缺陷:即隐裂缺陷,这种缺陷可能是长晶过程中产生,也可能是加工过程产生,但是目前的AOI检测方法都无法有效检出,今天,针对衬底的隐裂缺陷的检测我们做个研究和学习。

主要检测方法

1、光学检测

光学检测是目前最常见的晶圆表面缺陷检测方法。在检测过程中,通常使用激光扫描技术。激光束在旋转的晶圆表面上进行径向扫描,确保光束投射到晶圆表面的所有部分。当激光束遇到晶圆表面的颗粒或其他缺陷时,该缺陷会散射一部分激光。根据光强分布,可以直接检测散射光(暗场照明)或作为反射光束强度的损失(明场照明)。晶片的旋转位置和光束的径向位置定义了晶片表面上缺陷的位置。根据经验在对于200 μm以上的裂纹检测需要利用不同波长的光源,例如可以使用紫外光和近红外光,这些波段的光有助于增强裂纹的可见度。

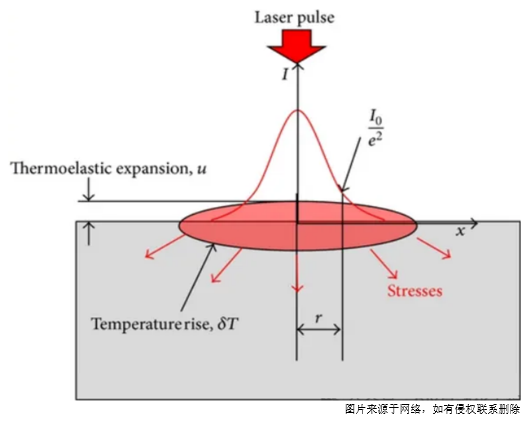

2、超声波检测

超声波检测是一种非接触式检测方法,可适用于检测晶圆内部的裂纹。通过使用激光激发的Lamb波方法,可以在晶圆表面产生超声波,裂纹对波的传播会产生影响,从而帮助检测裂纹的存在和大小。这种方法不仅能够检测表面裂纹,还能检测到较为深层的裂纹,具有很高的可靠性。

3、eBeam系统

电子束(eBeam)已经被应用于300mm晶圆的缺陷扫描,电子束技术允许在极高的放大倍数下检测表面和表面下的缺陷,包括细小裂纹。它在晶圆加工的切割后或减薄后阶段特别有效,这些阶段出现裂纹几率较大。

隐裂检测的技术难点

1、高速与高精度的平衡

随着晶圆尺寸的增大,检测系统需要在保证高精度的同时,保持扫描速度。因为增加吞吐量通常会损害检测质量。

2、深层裂纹的检测

尽管表面裂纹可以通过光学和超声波检测方法轻松检测,但对于晶圆内部的深层裂纹,现有技术仍然有一定的局限。裂纹不会在表面显现,而是在晶圆表面下扩展,是最难检测的裂纹之一。标准光学和激光方法可能无法检测到这些类型的裂纹。无损检测 (NDT) 方法(包括超声波和 X 射线技术)提供了潜在的解决方案,但它们通常需要高精度的信号处理才能区分实际裂纹和其他表面下异常。

3、大表面积检测和分辨率

针对 300mm 晶圆上的裂纹需要更高分辨率或灵敏度。挑战在于保持高吞吐量,同时确保在整个晶圆表面积上进行高分辨率成像。

4、晶圆易碎性及处理

在处理300 毫米大型晶圆时,需要极其小心地处理,以避免在检查过程中引入新的缺陷。需要专门的设备和处理机器人来支撑晶圆而不会造成额外的应力。检测系统还必须考虑处理引起的应力,这可能会扭曲裂纹检查的结果。

5、边缘缺陷检测算法

由于处理过程中的机械应力,晶圆的边缘通常更容易出现裂纹。检测在边缘形成的裂纹尤其困难,因为很难有效地扫描和成像这些区域。因此,需要开发先进的边缘检测算法。

转自:CHECK 启科

注:文章版权归原作者所有,本文内容、图片、视频来自网络,仅供交流学习之用,如涉及版权等问题,请您告知,我们将及时处理。