行业发展

中国当前的光伏行业产能已位居世界第一,在光伏应用市场规模领先的同时,我国也成为全球第一大光伏技术来源国。在国际环境和国内政策的双重加持下,中国的光伏行业已迎来行业转型期——技术的快速迭代、对质量的更要求,均驱动生产整体逐步从“自动化”向“智能化”升级。而机器视觉作为实现自动化和智能化的重要系统,已在光伏产品生产的各个环节中,为产品产量与质量提供可靠保障。

行业挑战

企业生产效率与市场需求难匹配

光伏市场产能持续释放,不同自动化水平的光伏企业需要更高的、稳定的产出,部分工段仍依靠人工完成操作和质检,难以大幅提升生产节拍。

人工质检成本高,效率低

光伏行业的质量竞争致使光伏电池片、组件等产品生产工艺要求严格,人工目检外观缺陷、光电良率、焊接质量等问题效率低且漏检高,增加了企业的补投成本 。

设备视觉系统对人机作业能力要求高

光伏产线所使用的自动化设备往往来自多家设备商,搭载的视觉系统一般是满足其特定需求而开发,因此每台设备呈现给工作人员的界面和运算逻辑均不相同,造成了设备难以同步快速投产,同时使用门槛极高。

设备智能化程度仍难达成柔性生产

光伏生产工艺复杂、多样,辅材和订单标准的频繁切换造成机器稳定性较差,从而批量质量问题增多,把控较难,需要智能化程度和易用性更高的设备来真正达到降本增效。

维视智造

光伏组件视觉检测系统领先者

维视智造依托20年的技术积累和对光伏生产工艺的深刻理解,基于自主研发的通用智能视觉开发平台VisionBank AI的强大算法能力及数据管理能力,形成了针对光伏行业专业、系统、稳定的视觉检测解决方案,可满足不同自动化程度、不同产能、不同工艺水平的各类光伏企业生产需求。

近年来,以光伏组件视觉检测系统为代表的维视方案已批量落地国际光伏头部企业;在经过大量投产,成功助力企业降本增效后,维视的光伏行业解决方案已逐渐完成了在各个工序的应用覆盖。

典型应用

硅片外观缺陷检测

电池片外观检测

推荐产品

客户案例

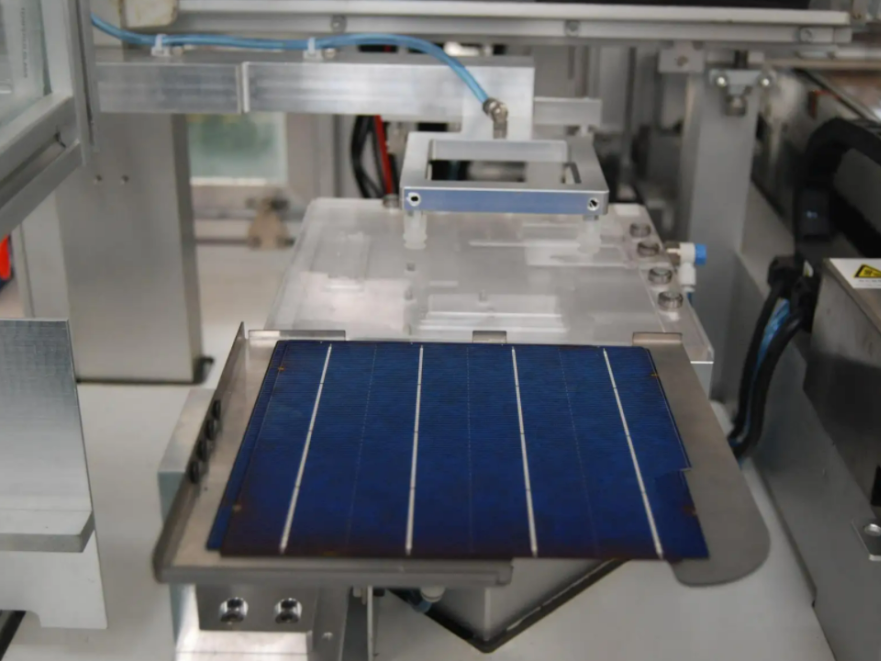

1.

太阳能电池板外观检测涉及的缺陷有崩边、缺角、表面背面污点等数十种,检测需求多,同时采用机器视觉检测时,因为起焊点位置要求,对检测定位的精度要求也非常高。传统的人工检测方法效率低、出错率高、产品损耗大。

解决方案

· 百万聚焦镜头

· 精准分割

提质增效

· 检测效率提升3pcs/s

· 检测质量提升识别率≥99.5%

· 漏检率、破片率同步降低

2.

在光伏组件生产过程中,为接线盒自动焊接机部署视觉系统,可在焊前检测“汇流条”是否压平,焊后检测焊接质量,但往往因为“焊接中心”和“旋转中心”不同心、来料一致性差等问题而对视觉检测产生阻碍,使用机器视觉部署就需先将这些问题解决,才能真正达到有效的智能化转型。

解决方案

· 工业相机+镜头+光源

· 精准检测

提质增效

· 检测效率提升1000pcs/天

· 检测精度提升重复定位精度0.1mm

· 检测效率提升“0漏检”,误检率≤0.05%

(文章转载自网络,如有侵权,请联系删除)