全球最大工业机器人市场 制造工厂仍处在工业2.0-3.0阶段

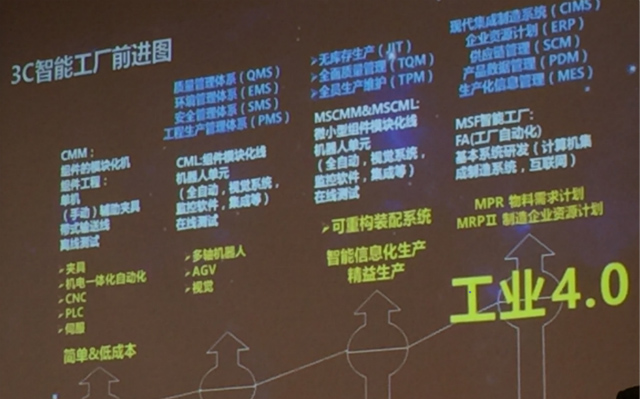

早在2013年,中国已超越日本成为全球最大的工业机器人市场,当年中国共销售3.7万台工业机器人,占全球销量的20.67%。2014年,工业机器人行业销售收入占GDP的比重由上午的0.01%上升至0.02%,行业在国民经济中的地位愈发重要。然而,深圳市机器人青年专家委员会秘书长杜政志表示,经过行业调研发现,中国的制造工厂整体处于工业2.0-3.0之间,离工业4.0仍有很长的路。

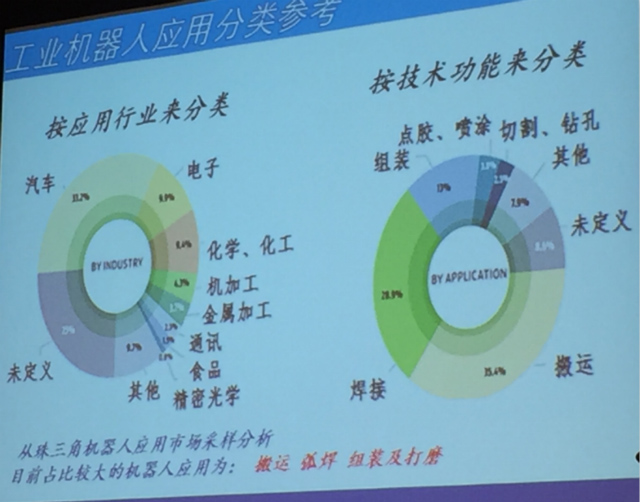

深圳市佳士科技股份有限公司机器人总经理关政强谈到,从珠三角机器人应用市场采样分析,目前占比较大的机器人应用为搬运,弧焊,组装及打磨。他同时表示,国产机器人的应用占比仍然较低,只有在核心零组件如控制、马达、减速器等核心技术突破之后,才能真正推动国内工业机器人行业的大发展。

工业4.0核心即数字化技术

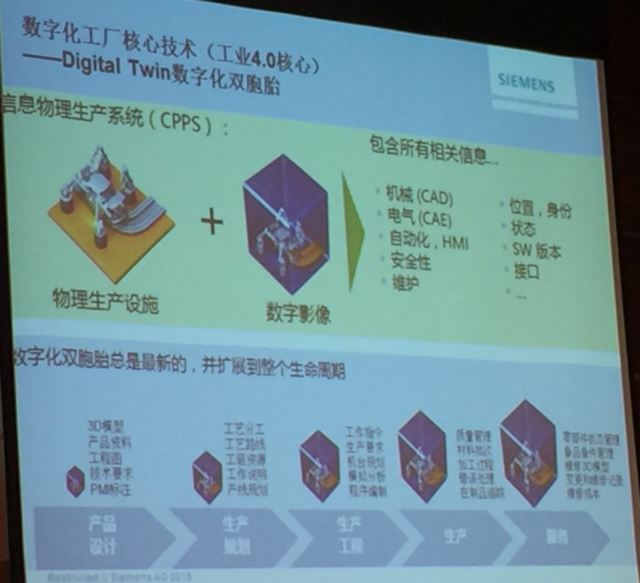

德国最先提出工业4.0的口号,德国公司西门子打造的工业4.0核心即是数字化工厂核心技术,也称为Digita Twin数字化双胞胎。

西门子(中国)先进制造中心主任汪锐表示,工业机器人将从单台设备的需求变成一条生产线,“以前可能是一个单台机器人替代一些工种,将来集成度会非常高,机器人与其他设备配合,例如与自动化的封装进行配合。设备的性能要提升,并与机器人的通讯接口连接,更加复杂的工序需求集成度高的机器人。”

这就对机器人的本体和设备的结构提出要求,机器人技术还有生产线软件调试及控制,提出更高要求。如何将结构、控制、电机以及现场调试等问题解决,这也是智能装备面临的问题。

“西门子希望能够以数字的方式,从产品研发、生产制造、设备搭建到最后投产,都用数字化手段将生产线和产品融合在一起。在工业4.0里面有一个非常核心的概念,叫做数字化双胞胎,或者叫数字化双生,意思是在产品生产的各个阶段都需要有一个数字化的产品,工艺和制造技术。数字化对我们未来制造业产生重要影响。” 汪锐说道。

以后你只需坐在办公室里,通过电脑里各式各样的数据就能够知道你的产品和生产线的情况。这个愿景将通过数字化制造实现。

西门子工业软件,从产品研发到生产自动化等都能提供相应方案。从概念工厂开始,用数字化手段进行规划。对工厂的条件进行模拟,包括产能要求,设备利用率等。搭建的虚拟工厂,虚拟装备,呈现未来工厂需要的各种组件。

同样的,机器人也用数字化手段进行规划,各种机器人以一个模型的方式放在系统当中,各种应用可以在仿真系统中完成。通过仿真的结果,切换到实物操作中,驱动未来的生产制造。

机器视觉助力工业机器人的智能化

中国制造2025的目标中提出,到2020年,制造业重点领域智能化水平显著提升,试点示范项目运营成本降低30%,产品生产周期缩短30%,不良品率降低30%。到2025年,制造业重点领域全面实现智能化,试点示范项目运营成本降低50%,产品生产周期缩短50%,不良品率降低50%。

这其中涉及到四大关键技术,包括制造信息互联互通标准与接口技术,工业传感器核心技术,人工智能技术,增强现实技术。

北京凌云光技术有限公司总经理杨艺表示,后三项与机器视觉技术紧密相关。预计未来五年机器视觉行业的复合增长率将达到19%。2016年亚洲(除日本外)将会成为机器视觉收入最大的地区,而中国市场将成为其中增长最快的区域之一。

工业机器人成为中国工业视觉发展的重要驱动因素。自动化装配中机器人工程将彻底推动视觉图像技术在工业机器人上的应用,机器视觉对自动化机器人的影响将体现在多维空间控制及3D信息技术方面,预计增长率将达到15%-20%。

2004年国内企业开始控索机器视觉器件的研发。10余年的发展,从相机、采集卡、光源、镜头到图像处理软件,涌现了众多技术实力雄厚的机器视觉器件研发厂商。相机作为核心成像器件,长期依赖进口,但近几年随着国内视觉企业技术的不断发展,国产化比例逐年提高。2015年相机市场总体市场规模9亿元,销量达18.5亿台。而国产品牌市场占有率达26%。核心器件国产化仍是机器视觉行业的重要发展方向。

从技术来看,视觉与信息的交互是促成工业机器人智能化的关键。杨艺表示,视觉的前五个等级均已实现,包括初级视觉,即二维,检测,引导,测量;通过视觉进行远程跟踪;双目视觉,形成对表面,立体,深度的认识;高精度的三维重建,在2.5D,3D达到微米精度;

对机器人的运动轨迹,包括手臂的微小动作进行捕捉。然而如何将视觉与信息形成真正的交互,做到智能化的机器人,是机器视觉行业与机器人行业共同面临的挑战,尚待完全突破。