20年的奋进与沉浮,中国光伏产业凭借技术和规模优势,如今已成为全球第一大光伏市场及光伏产业制造中心。“双碳”战略目标之后,光伏利好政策频出,仅今年相关部委就在数月内发布30余项文件及指导意见,以促进光伏产业健康有序发展。

建设新能源基地、实施屋顶光伏开发、拓展光伏新应用场景……政策推动可预见的下游装机增量、刺激产能释放,同时产品技术持续迭代,也将赋予光伏设备更高的需求弹性。

作为未来整个行业增效的核心环节,通过光伏设备升级来提高自身企业的竞争力已是共识。这其中,机器视觉智能检测被视为“如虎添翼”的重要一环。

最近,维视智造开发的汇流带“引线焊接质量”检测解决方案,就凭借“0漏检”、 “误检率”低至0.01%的检测结果,实现了光伏组件产线的效率提升。

引线焊接及传统检测方式

在光伏组件的生产中,汇流带焊接机是把每块电池片的引线焊接到汇流带上的设备,而引线焊接检测位于汇流带焊接机之后,是针对汇流带焊接机生产结果的闭环实现。

在以往的生产实践中,因为汇流带焊接普遍合格率高,之后的检测部署便常常被忽视,常见的解决方式是人工肉眼检测,人眼看板子上的180个焊点,检测每块板子至少需要1分钟。

然而,尽管汇流带焊接的坏品率低,但是一旦有问题依然不是小问题。引线和汇流带是电池板的神经系统,引线和汇流带之间的焊接工艺,直接影响到电池片能否正常使用。如果出现漏焊,虽然概率极低,但是问题却是致命的,出现一个点就是一起重大质量事故;如何焊接少锡,则会影响电池板的使用寿命,使电池板未到报废时间前就发生问题等;如果引线焊接不良,将100%会收到产品质量问题投诉,靠赔偿解决问题将不断为企业带来经济损失、人物力浪费和品牌声誉损耗。

行业趋势

目前所有光伏生产工厂都在向“工业4.0”方向发展。其核心要求就是在保证质量的前提下,尽可能降本,这直接关系到清洁能源的电费定价。

光伏生产的降本首先要求“减人”,即机器代人;其次是追溯,任何质量问题必须要能追溯到相应的生产环节。其中引线焊接作为最关键的“汇流”工艺,必须要实时全检且要留存“工艺数据”的。

引线焊接检测市场规模大,系统可独立部署。因此,维视智造组建了行业攻坚项目组,四个基地共部署了5台样机,历时3个月的现场测试、改进、优化,最终成功攻克一系列技术难点,研发出了标准化的解决方案,可使汇流带引线焊接质量检测的“误检率”降低至0.01%,且效率高于人工检测的30倍以上。

引线焊接的主要缺陷及检测难点

引线焊接质量检测的核心功能,是检测引线和汇流带之间的焊接质量。

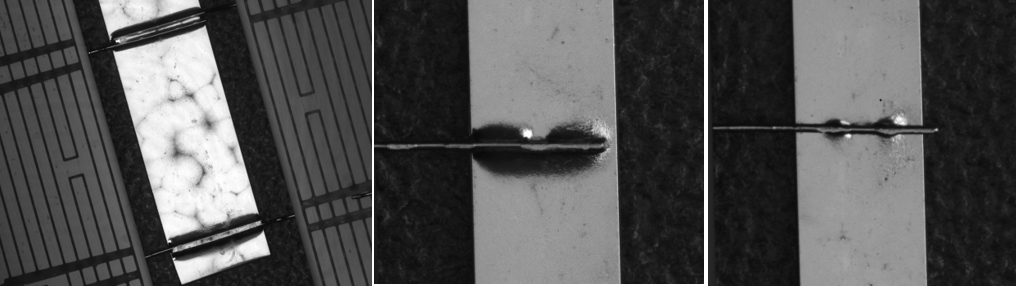

汇流带焊接过程中,因为汇流带本身的翘起、弯曲等问题,会导致引线焊靶出现少锡、虚焊等问题;引线本身也可能会出现弯曲、过短等缺陷。

因此引线焊接质量缺陷主要涉及三个方面:一是引线焊靶缺陷,如少锡、虚焊、漏焊、半焊等;二是引线长度问题;三是汇流带位置问题。

在实际检测过程中,往往存在以下难点:

l 引线焊锡部分材质和汇流带材质一样,很难单独将焊锡特征凸显出来;

l 汇流带本身的纹理,会和焊锡特征一起造成干扰;

l 汇流带本身的弯曲,会让焊锡特征呈现随机形态;

l 中间的“双引线”汇流带彼此干扰,会让两个引线的焊靶彼此交叠;

l 该项目要求“0漏检”和极低的“误检率”,同时还需要将60个焊点图像进行拼接存档。

最优镜头成像+深度算法

基于以上难点问题,该项目从硬件成像到软件处理,都对项目团队提出了非常高的要求。维视智造技术攻关团队最终将突破点聚焦于成像和图像处理算法之上。

首先,深度优化了一套专用光学成像方案,使得单引线的引线中心、双引线的交叠及无交叠焊锡部分的特征均清晰可见;焊锡特征最大化,最终成像效果OK、少锡、漏焊特征清晰明显;相机拼图可保证每个单元中心是锡丝的中心,图像上不会出现非检锡丝。

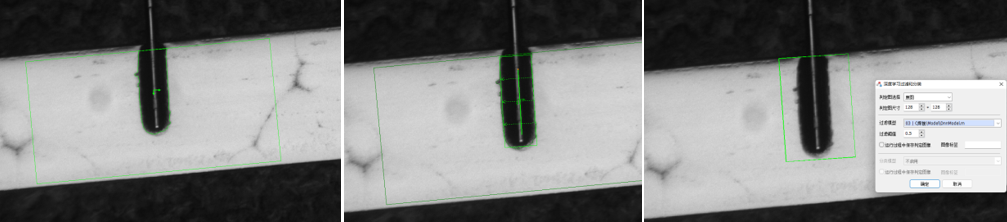

其次,基于该项目检测的特征随机多样、干扰因素繁杂的痛点,采用了“传统算法+深度学习+深度学习”的三嵌套方式实施方案,即:

(1)采用通用传统算法获取焊点粗略位置,准确率100%;

(2)基于粗定位坐标系,再使用深度学习定位引线位置;

(3)基于深度学习算法检测焊点是否合格,使用最严格的检测标准,确保“0漏检”,允许10%左右的“误检率”;

(4)根据上一步的“误检数据”,训练深度学习过滤模型,进行“过检”过滤。最终实现“0漏检”的前提下,“误检率”控制在0.01%以下。

探索不止,赋能客户

在实现0.01%以下误检率突破的同时,该方案还实现了2秒1板的检测速度;此外,面对各产线新旧不同的机器设备、产品、厂内环境,该方案还具有简单易部署、兼容性强的特点,能进一步为厂商的设备升级、产线提效增速。

“效率提高1%,利润至少提高10%”是光伏行业的定律之一,该方案已经为光伏行业内产品技术的更新迭代做好准备,迎接未来可预见的加速增长。

(文章转自网络,如有侵权,请联系删除)